2019年10月 「炭水車台枠(1)」

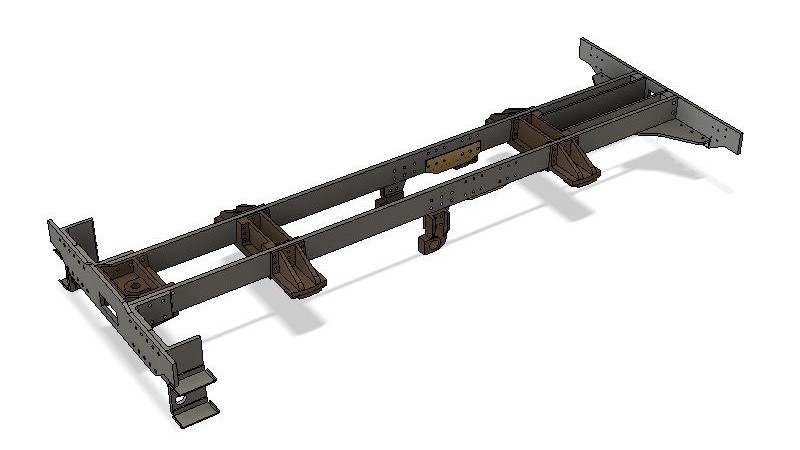

実物の炭水車の台枠は、チャンネル鋼の側梁2本を、平板の端梁と鋳物の中間梁で接続した構造になっている。模型サイズのチャンネル鋼はないので、フラットバーで代用した。あとは板材とアングル材、そして砲金鋳物を使用している。

側板(側梁)の両端に固定穴を開けて2枚を重ねてボルトで固定し、左右まとめて必要な穴を開ける。全長が長いので、場所ごとに穴をグループ分けして基準穴のみけがき、その周辺の穴はフライス盤のXY座標で位置決めして開けた。

台車の中心軸は、側板の間に固定された「中心鋳物」で受ける。写真は加工前の砲金鋳物。

四爪チャックで、底をクリーニングする。鋳物では軸受部分が二段の円柱になっているが、設計変更で小さい方の円柱は不要になったので削り落とした。この時点ではまだ芯出しをしていないので、円柱の部分は大きめに残しておく。この後、フライスで左右のボルト固定面を仕上げ、センター位置を決めた。

左右の固定面を基準にしてセンターを出し、段差部分の円を仕上げ、中心にピボットピン用のネジ穴を開ける。

フライス盤で背面のポケット部分を仕上げる。ここは、後から他の部品を取り付けるための部分。前後2個の鋳物のうち、これが必要なのは後方の1個のみである。

加工が終わったら、側板上に位置決めしてクランプし、穴を移し開ける。ドリルで穴を通して皿モミだけ入れ、分解して皿モミを頼りに下穴を掘り、タップを立てる。

片側を取り付けたら、定盤上で反対側の側板を位置決めして、反対側も同様に移し開ける。

「台車側受鋳物」は、側板を挟んで中心鋳物の左右に取り付けられる部材である。台車がわずかでも傾くと、枕梁の肩部分がここに当たり、それ以上傾いて転覆するのを防ぐ。これも砲金製である。

四爪チャックで、側板への取付面を仕上げ、それと垂直に、枕梁への当たり面をフライスで削り出す。

取り付け穴は、ケガキではなくフライス盤の座標管理で開けた。側板も同様に座標管理で開けており、移し開けをしなくても、4mmの穴でM4ネジを無理なく固定できる精度が出せる。

中心鋳物と側受鋳物を仮組みした状態。中心鋳物にネジが切られており、外からボルトを通して側板ごと固定している。

(続)