2007年4月 「後台枠接続」

今月から、毎月更新をめざします!

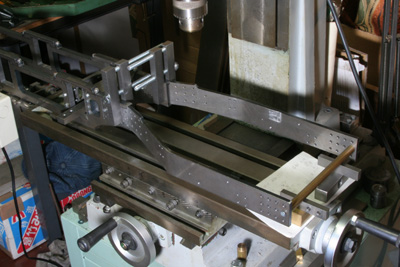

後台枠は、6ミリの鉄板をレーザーカットして曲げてもらったもの。これを主台枠と接続するが、取り付け角度が問題となる。フライス盤のステージを定盤に使って、主台枠を固定し、そこに後台枠を左右ネジ1本ずつで接続する。後台枠鋳物は未入荷なので、とりあえず真鍮丸棒の梁を取り付け、その高さが設計どおりになるように角度を決めてクランプする。写真では写ってないが、主台枠前端は、床から積み上げた本の上に載っている。前端を支えておかないと、重さでフライス盤のステージが反ってしまうのだ。

ここはボルトナット固定するので、移し開けは完全な貫通となる。ハンドドリルだと大変なので、ミニフライス盤を使った。前後接続部をミニフライス盤のステージに固定し、XYステージを動かして、それぞれ穴位置を合わせて移し開けた。このような巨大なものを加工するのは、自由に移動できるミニフライス盤の方がかえってやりやすい。これまた写真には写ってないが、前端部は積み上げた本で支えられている。

後台枠に、必要な穴を開け、さらに後輪との接触位置に座ぐりを入れる。接触するのは後輪リムの上後部で、最大深さ1.5ミリの斜面を削り出す。これを入れることで、後輪の横動が左右1.5ミリずつ増える。半径7.5メートル通過のためのトリックである。

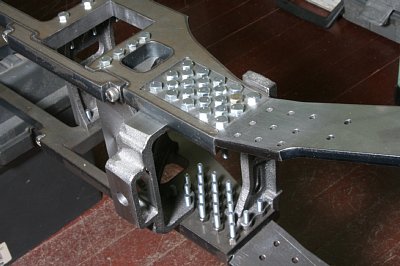

前後台枠接続の際、鋳物を追加する。「前膨張受」と「従台車心向ピン受」である。いずれも取り付け面をエンドミルで加工して、他の鋳物と同様の手順で組み込む。固定には、台枠接続ネジの一部をそのまま使う。写真は、接続部を下から見たところ。ちなみに「従台車心向ピン受」は、実物では板金部品だが、板金加工が大変そうだったので、鋳物にしてしまった。

ここで後台枠の左右開き角度を調整しておく。フライス盤ステージを定盤として、主台枠の先台車位置と第二動輪位置を支え、右の机上に置いたハイトゲージで、左右後端部の高さが同じになるように手で曲げて調整する。これもまた半径7.5メートル通過のための調整である。

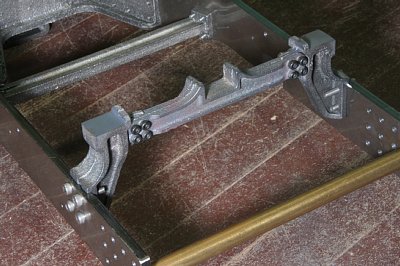

後台枠の角度が決まったところで、補強のための鋳物を取り付ける。写真は加工前の鋳物。台形のが「後台枠強め鋳物」で、細長いのが「後台枠横扣」。いずれも両側面が後台枠に沿った斜面になっており、後台枠の内面にぴったり合うように加工しなければならない。

まず、平鋼を組み合わせた角度取り治具を用意した(左写真)。これで後台枠内部の角度をそのまま写し取る。余計な穴がいっぱい開いているが、これはWILLIAMの治具から転用したため(どこで使ったか分かるかな?)。鋳物はまず上断面を仕上げ、続いてエンドミルの側面削りで片面を仕上げる。そして角度取り治具を使って反対側の面の角度を出し、同様に仕上げる(右写真)。写真ではわかりづらいが、治具の左翼の平鋼は、ステージと垂直に固定されている。

仕上げた鋳物を後台枠に入れて、外から穴を移し開けるのだが、鋳物の左右末端部分にチルがあり、ドリルの刃先が内側に逃げて穴位置がずれてしまった。後台枠の穴を拡大することで、ずれに対応した。ちなみに、チルを軟化させるには、焼けた炭の上に置いて、火が消えるまで放置すれば良いらしい。

後台枠に取り付けた状態。「後台枠横扣」も同様にテーパー加工して取り付ける。

「後膨張受」は、左右の鋳物と、それを接続する中間鋳物との組み合わせである。まず左右鋳物単独で加工して、後台枠に取り付け、ここに、穴を開けた中間鋳物を位置決めして、穴を移し開け、ボルトナットで固定した。中間鋳物の中央部の凹は、罐横振止である。あとで分かったことだが、C53の初期設計では罐横振止は、後膨張受ではなく、前膨張受に付いていたらしい。どうせ隠れて見えない部分だが、余計な形状を再現してしまったことになる。

左右鋳物を加工しているところ。後台枠にボルト止めする面と、ボイラー底枠を受ける面、これらは互いに垂直なので、一度のチャックで同時に加工した(左写真)。続いて、中央材をボルト止めする面を加工した(右写真)。異型の部品なのでチャックに苦労しているのがおわかりいただけると思う。

今回の工作で大活躍しているのが、16ミリのラフィング・エンドミルである。ネットオークションで手に入れたものだが、多少チルっぽい鋳鉄でも、問題なくザクザクと削ってくれる。本来は荒削り用だが、ズボラして仕上げを省略している部分も多い。

主台枠にレーザーカット部品を取り付けた。主台枠前部の内窓は外観部品、主台枠下部の三角形のものはブレーキ関係の部品である。いずれも主台枠から穴位置を移し取ってタップを立て、表からボルトで固定した。

全長1.5メートルの棒台枠が形になった。これだけでWILLIAMの二倍の長さだが、このあとにさらにテンダーが続く。