2010年8月 「ピストン」

シリンダーができたところで、ピストンを製作する。シリンダーブロック材質が砲金なので、ピストンの材質は快削リン青銅にした。シールにはOリングを用いる。大型機なので2本使いたいところだが、蒸気通路の位置の関係で、1本しか使うことができない。ピストンロッドとピストンは、実機と同様に、テーパーで突き合わせて接続する。旋盤のトップスライダー角度を固定して、軸と穴を仕上げることで、両者を完全に同じテーパーに仕上げることができる。

リン青銅丸棒を段差加工し、反転して段差部分をチャックして、厚さと外径を仕上げる。外径は仮仕上げ。テーパー穴の下穴もここで開けておく。

まずピストンの穴をテーパーに仕上げる。ここではバイトを上下逆向きにセットして、穴の左側ではなく右側を上から下に削っている。穴加工と軸加工でトップスライダーを傾ける方向を合わせるためである。

四爪チャックで正確に芯を出して、ピストンロッドを保持する。そのままテーパー加工をするが、途中でピストンとのはめ合いを確認しながらやる。なお、テーパーより先のネジ部分および、先端のセンター穴は、事前に加工しておかなければならない。

ピストンを入れてナットで固定。さらにピストン加工中の回転防止のため、根元のブッシュ部分にテーパーピンを打ち込む。写真はテーパーピンリーマーで穴を仕上げているところ。

再び四爪チャックで正確に芯を出し、先端を心押しして、外径とOリング溝を仕上げる。外径をシリンダーに対してあまり厳しく仕上げると、熱膨張でかじりついて動かなくなる。直径で0.1mmのクリアランスを取った。Oリング溝の深さは、リングのつぶししろに従って決める。OリングのサイズはP39で、つぶししろは0.4mmとした。(のちに0.2mmに修正〜「次月」参照)

Oリングを入れると完成。シリンダーに入れてみると、人力でかろうじて押し込める程度の固さだった。大型機なので、それくらいが適当だろう。

最後に、真鍮丸棒から、ピストングランドを作った。フランジ部分は、ひし形の角を丸めた形状となっている。まず旋盤で同心円形状に加工し、これをロータリーテーブルに移して、フランジ部分を加工する。

グランドもOリングでシールされる。シリンダー後蓋の中は二重に段差加工されていて、内側がOリング室、外側がグランドの底付き部となる。グランドをここまで押し込んで固定した状態で、フランジはやや浮き上がった状態となる。実機の外観が、こうなっている。Oリングは径方向だけ密着させ、軸方向には遊びを取っている。

シリンダーブロックの主要部分の加工が終了した。しかしまだ空気弁、ドレン弁、安全弁、そして外装が残っている。そこまで仕上げないと、シリンダーの加工は終わったことにならない。

7月で海外出張も終わり、さあ工作再開と思ったら、今度は転勤が待っていた。8月末に、再び九州に戻らなければならなくなったのだ。これで工作室の移動は三度目になり、もう手馴れたものだが、前回からさらに荷物が増えた。モデラにバンドソーに、そして作りかけのC53である。C53はサイズも重量もちょっとした工作機械に相当する。引越しのために無駄な分解・組み立てをするのも業腹なので、ケースを作ってそのまま運ぶことにした。

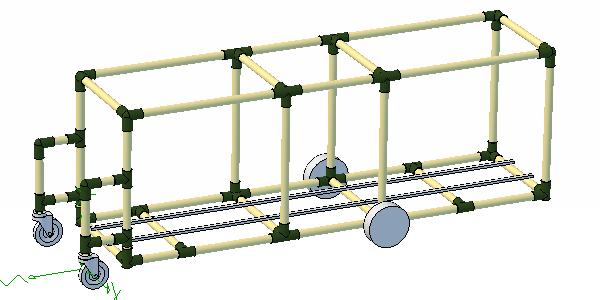

ケースは完成時も引き続き使用できるものにする。例によってヤザキのイレクターで設計した。先端がいびつな形状になっているのは、車載時にワゴンのリアガラスの傾斜を避けるためである。さらにケースの最低地上高を下げるため、前輪を上に引き込んだ形状になっている。重量の大部分は中央左右の大車輪で受ける。ケースの左右に出すことで地上高を下げている。イレクターのパイプ内部に車軸を通す。レールは平鋼をボルト固定しただけ。補強のため底の梁の数を増やしている。

なお、キャブなしの状態だと全長は箱部分に収まるので、今回は先端のコの字部分は作っていない(継手のみ挿入)。重量もまだ軽く、車輪は四隅の自在キャスターで済ませた。

完成したケースにC53を収めた。各車軸とケースを紐でしばって固定した。重量はケース込みで約80キロ。写真はケース収納20日後の状態だが、すでに全体がしなっている。完成時はさらに補強を追加する必要がありそうである。

ということでまた工作はおあずけ。再開は10月になる見込みである。もうしばらくお待ちください。